શું તમે જાણો છો કે મલ્ટી-લેયર પીસીબી ડિઝાઇન કરતી વખતે EMI સમસ્યાને કેવી રીતે હલ કરવી?

ચાલો હું તમને કહું!

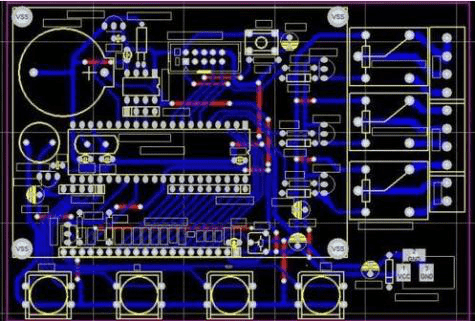

EMI સમસ્યાઓ હલ કરવાની ઘણી રીતો છે.આધુનિક EMI સપ્રેશન પદ્ધતિઓમાં નીચેનાનો સમાવેશ થાય છે: EMI સપ્રેશન કોટિંગનો ઉપયોગ કરીને, યોગ્ય EMI સપ્રેશન પાર્ટ્સ પસંદ કરવા અને EMI સિમ્યુલેશન ડિઝાઇન.સૌથી મૂળભૂત PCB લેઆઉટ પર આધારિત, આ પેપર EMI રેડિયેશન અને PCB ડિઝાઇન કૌશલ્યને નિયંત્રિત કરવામાં PCB સ્ટેકના કાર્યની ચર્ચા કરે છે.

પાવર બસ

IC ના પાવર પિન પાસે યોગ્ય કેપેસીટન્સ મૂકીને IC ના આઉટપુટ વોલ્ટેજ જમ્પને ઝડપી કરી શકાય છે.જો કે, આ સમસ્યાનો અંત નથી.કેપેસિટરના મર્યાદિત આવર્તન પ્રતિભાવને લીધે, કેપેસિટર માટે સંપૂર્ણ આવર્તન બેન્ડમાં IC આઉટપુટને સ્વચ્છ રીતે ચલાવવા માટે જરૂરી હાર્મોનિક પાવર જનરેટ કરવું અશક્ય છે.વધુમાં, પાવર બસ પર રચાયેલ ક્ષણિક વોલ્ટેજ ડીકોપ્લીંગ પાથના ઇન્ડક્ટન્સના બંને છેડે વોલ્ટેજ ડ્રોપનું કારણ બનશે.આ ક્ષણિક વોલ્ટેજ એ મુખ્ય સામાન્ય મોડ EMI દખલગીરી સ્ત્રોત છે.આપણે આ સમસ્યાઓ કેવી રીતે હલ કરી શકીએ?

અમારા સર્કિટ બોર્ડ પર IC ના કિસ્સામાં, IC ની આસપાસના પાવર લેયરને એક સારા ઉચ્ચ-આવર્તન કેપેસિટર તરીકે ગણી શકાય, જે સ્વચ્છ આઉટપુટ માટે ઉચ્ચ-આવર્તન ઊર્જા પ્રદાન કરતા અલગ કેપેસિટર દ્વારા લીક થયેલી ઊર્જાને એકત્રિત કરી શકે છે.વધુમાં, સારા પાવર લેયરનું ઇન્ડક્ટન્સ નાનું હોય છે, તેથી ઇન્ડક્ટર દ્વારા સંશ્લેષિત ક્ષણિક સિગ્નલ પણ નાનું હોય છે, આમ સામાન્ય મોડ EMI ઘટાડે છે.

અલબત્ત, પાવર સપ્લાય લેયર અને IC પાવર સપ્લાય પિન વચ્ચેનું જોડાણ શક્ય તેટલું ટૂંકું હોવું જોઈએ, કારણ કે ડિજિટલ સિગ્નલની વધતી ધાર વધુ ઝડપી અને ઝડપી છે.તેને પેડ સાથે સીધું કનેક્ટ કરવું વધુ સારું છે જ્યાં IC પાવર પિન સ્થિત છે, જેની અલગથી ચર્ચા કરવાની જરૂર છે.

કોમન મોડ EMI ને નિયંત્રિત કરવા માટે, પાવર લેયર એ પાવર લેયરની સારી રીતે ડિઝાઈન કરેલ જોડી હોવી જોઈએ જેથી કરીને તેને ડીકપલ કરવામાં મદદ મળે અને તેમાં પૂરતા પ્રમાણમાં ઓછું ઇન્ડક્ટન્સ હોય.કેટલાક લોકો પૂછી શકે છે, તે કેટલું સારું છે?જવાબ પાવર લેયર, સ્તરો વચ્ચેની સામગ્રી અને ઓપરેટિંગ ફ્રીક્વન્સી (એટલે કે, IC વધારો સમયનું કાર્ય) પર આધારિત છે.સામાન્ય રીતે, પાવર લેયરનું અંતર 6mil છે, અને ઇન્ટરલેયર FR4 સામગ્રી છે, તેથી પાવર લેયરના ચોરસ ઇંચ દીઠ સમકક્ષ કેપેસીટન્સ લગભગ 75pF છે.દેખીતી રીતે, લેયર સ્પેસિંગ જેટલું નાનું હશે, તેટલું મોટું કેપેસીટન્સ.

100-300ps ના ઉદય સમય સાથે ઘણા બધા ઉપકરણો નથી, પરંતુ IC ના વર્તમાન વિકાસ દર અનુસાર, 100-300ps ની રેન્જમાં વધારો સમય ધરાવતા ઉપકરણો ઉચ્ચ પ્રમાણ પર કબજો કરશે.100 થી 300 PS વધારો સમય સાથેના સર્કિટ માટે, 3 મિલ લેયર સ્પેસિંગ હવે મોટાભાગની એપ્લિકેશનો માટે લાગુ પડતું નથી.તે સમયે, ઇન્ટરલેયર અંતર 1mil કરતા ઓછા સાથે ડિલેમિનેશન ટેક્નોલોજી અપનાવવી જરૂરી છે, અને FR4 ડાઇલેક્ટ્રિક સામગ્રીને ઉચ્ચ ડાઇલેક્ટ્રિક કોન્સ્ટન્ટ સાથે સામગ્રી સાથે બદલવી જરૂરી છે.હવે, સિરામિક્સ અને પોટેડ પ્લાસ્ટિક 100 થી 300ps રાઇઝ ટાઇમ સર્કિટની ડિઝાઇન જરૂરિયાતોને પૂર્ણ કરી શકે છે.

જો કે ભવિષ્યમાં નવી સામગ્રી અને પદ્ધતિઓનો ઉપયોગ થઈ શકે છે, સામાન્ય 1 થી 3 એનએસ રાઈઝ ટાઈમ સર્કિટ, 3 થી 6 મિલ લેયર સ્પેસિંગ અને FR4 ડાઈલેક્ટ્રીક સામગ્રી સામાન્ય રીતે હાઈ-એન્ડ હાર્મોનિક્સને હેન્ડલ કરવા અને ક્ષણિક સિગ્નલોને પર્યાપ્ત નીચા બનાવવા માટે પૂરતી હોય છે, એટલે કે , સામાન્ય મોડ EMI ખૂબ જ ઓછી ઘટાડી શકાય છે.આ પેપરમાં, PCB લેયર્ડ સ્ટેકીંગનું ડિઝાઇન ઉદાહરણ આપવામાં આવ્યું છે, અને લેયર સ્પેસિંગ 3 થી 6 mil હોવાનું માનવામાં આવે છે.

ઇલેક્ટ્રોમેગ્નેટિક કવચ

સિગ્નલ રૂટીંગના દૃષ્ટિકોણથી, એક સારી લેયરિંગ વ્યૂહરચના એ તમામ સિગ્નલ ટ્રેસને એક અથવા વધુ સ્તરોમાં મૂકવાની હોવી જોઈએ, જે પાવર લેયર અથવા ગ્રાઉન્ડ પ્લેનની બાજુમાં હોય.પાવર સપ્લાય માટે, સારી લેયરિંગ વ્યૂહરચના એવી હોવી જોઈએ કે પાવર લેયર ગ્રાઉન્ડ પ્લેનને અડીને હોય, અને પાવર લેયર અને ગ્રાઉન્ડ પ્લેન વચ્ચેનું અંતર શક્ય એટલું નાનું હોવું જોઈએ, જેને આપણે "લેયરિંગ" વ્યૂહરચના કહીએ છીએ.

પીસીબી સ્ટેક

કયા પ્રકારની સ્ટેકીંગ વ્યૂહરચના EMIને રક્ષણ અને દબાવવામાં મદદ કરી શકે છે?નીચેની સ્તરવાળી સ્ટેકીંગ સ્કીમ ધારે છે કે વીજ પુરવઠો પ્રવાહ એક સ્તર પર વહે છે અને તે એક જ સ્તરના વિવિધ ભાગોમાં એક વોલ્ટેજ અથવા બહુવિધ વોલ્ટેજનું વિતરણ કરવામાં આવે છે.બહુવિધ પાવર સ્તરોના કેસની પછીથી ચર્ચા કરવામાં આવશે.

4-પ્લાય પ્લેટ

4-પ્લાય લેમિનેટની ડિઝાઇનમાં કેટલીક સંભવિત સમસ્યાઓ છે.સૌ પ્રથમ, જો સિગ્નલ સ્તર બાહ્ય સ્તરમાં હોય અને પાવર અને ગ્રાઉન્ડ પ્લેન આંતરિક સ્તરમાં હોય, તો પણ પાવર લેયર અને ગ્રાઉન્ડ પ્લેન વચ્ચેનું અંતર હજી પણ ઘણું મોટું છે.

જો ખર્ચની જરૂરિયાત પ્રથમ હોય, તો પરંપરાગત 4-પ્લાય બોર્ડના નીચેના બે વિકલ્પોને ધ્યાનમાં લઈ શકાય.તે બંને EMI સપ્રેશન પર્ફોર્મન્સને સુધારી શકે છે, પરંતુ તે ફક્ત તે જ કેસ માટે યોગ્ય છે જ્યાં બોર્ડ પરના ઘટકોની ઘનતા પૂરતી ઓછી હોય અને ઘટકોની આસપાસ પૂરતો વિસ્તાર હોય (વીજ પુરવઠા માટે જરૂરી કોપર કોટિંગ મૂકવા).

પ્રથમ પસંદગીની યોજના છે.PCB ના બાહ્ય સ્તરો બધા સ્તરો છે, અને મધ્ય બે સ્તરો સિગ્નલ / પાવર સ્તરો છે.સિગ્નલ લેયર પરનો વીજ પુરવઠો પહોળી લાઈનો સાથે રૂટ કરવામાં આવે છે, જે વીજ પુરવઠાના પ્રવાહના પાથને નીચો બનાવે છે અને સિગ્નલ માઇક્રોસ્ટ્રીપ પાથના અવરોધને ઓછો બનાવે છે.EMI નિયંત્રણના પરિપ્રેક્ષ્યમાં, આ ઉપલબ્ધ શ્રેષ્ઠ 4-સ્તર PCB માળખું છે.બીજી યોજનામાં, બાહ્ય સ્તર પાવર અને ગ્રાઉન્ડ વહન કરે છે, અને મધ્ય બે સ્તર સિગ્નલ વહન કરે છે.પરંપરાગત 4-સ્તરવાળા બોર્ડની તુલનામાં, આ યોજનાનો સુધારો ઓછો છે, અને આંતરલેયર અવબાધ પરંપરાગત 4-સ્તરના બોર્ડની જેમ સારો નથી.

જો વાયરિંગની અવબાધને નિયંત્રિત કરવી હોય, તો ઉપરોક્ત સ્ટેકીંગ સ્કીમમાં પાવર સપ્લાય અને ગ્રાઉન્ડિંગના કોપર આઇલેન્ડ હેઠળ વાયરિંગ નાખવા માટે ખૂબ કાળજી લેવી જોઈએ.વધુમાં, પાવર સપ્લાય અથવા સ્ટ્રેટમ પરના કોપર આઇલેન્ડને ડીસી અને ઓછી આવર્તન વચ્ચેની કનેક્ટિવિટી સુનિશ્ચિત કરવા માટે શક્ય તેટલું એકબીજા સાથે જોડાયેલું હોવું જોઈએ.

6-પ્લાય પ્લેટ

જો 4-સ્તરવાળા બોર્ડ પરના ઘટકોની ઘનતા મોટી હોય, તો 6-સ્તરની પ્લેટ વધુ સારી છે.જો કે, 6-લેયર બોર્ડની ડિઝાઇનમાં કેટલીક સ્ટેકીંગ સ્કીમ્સની શિલ્ડિંગ અસર પૂરતી સારી નથી, અને પાવર બસના ક્ષણિક સંકેતમાં ઘટાડો થતો નથી.નીચે બે ઉદાહરણોની ચર્ચા કરવામાં આવી છે.

પ્રથમ કિસ્સામાં, વીજ પુરવઠો અને જમીન અનુક્રમે બીજા અને પાંચમા સ્તરોમાં મૂકવામાં આવે છે.કોપર ક્લેડ પાવર સપ્લાયના ઊંચા અવરોધને કારણે, સામાન્ય મોડ EMI રેડિયેશનને નિયંત્રિત કરવા માટે તે ખૂબ જ પ્રતિકૂળ છે.જો કે, સિગ્નલ અવબાધ નિયંત્રણના દૃષ્ટિકોણથી, આ પદ્ધતિ ખૂબ જ સાચી છે.

બીજા ઉદાહરણમાં, વીજ પુરવઠો અને જમીન અનુક્રમે ત્રીજા અને ચોથા સ્તરમાં મૂકવામાં આવે છે.આ ડિઝાઇન વીજ પુરવઠાના કોપર ક્લેડ અવરોધની સમસ્યાને હલ કરે છે.સ્તર 1 અને સ્તર 6 ના નબળા ઇલેક્ટ્રોમેગ્નેટિક શિલ્ડિંગ પ્રદર્શનને કારણે, વિભેદક મોડ EMI વધે છે.જો બે બાહ્ય સ્તરો પર સિગ્નલ રેખાઓની સંખ્યા ઓછામાં ઓછી હોય અને રેખાઓની લંબાઈ ખૂબ જ ટૂંકી હોય (સિગ્નલની સર્વોચ્ચ હાર્મોનિક તરંગલંબાઇના 1/20 કરતાં ઓછી), તો ડિઝાઈન ડિફરન્સિયલ મોડ EMIની સમસ્યાને હલ કરી શકે છે.પરિણામો દર્શાવે છે કે ડિફરન્શિયલ મોડ EMI નું દમન ખાસ કરીને સારું હોય છે જ્યારે બાહ્ય પડ તાંબાથી ભરેલું હોય અને તાંબાથી ઢંકાયેલો વિસ્તાર ગ્રાઉન્ડેડ હોય (દરેક 1/20 તરંગલંબાઇ અંતરાલ).ઉપર સૂચવ્યા મુજબ, કોપર નાખવું જોઈએ

પોસ્ટ સમય: જુલાઈ-29-2020